Eso de poner bloque a bloque para levantar un edificio comienza a ser algo que quede en el pasado. La revolución ha llegado al sector de la construcción de la mano de Evolution Construction System (Evocons) con una máquina capaz de automatizar hasta el 60% de las tareas para construir un edificio de hasta 40 metros de altura, combinando la impresión 3D, la robótica y la inteligencia artificial.

Así lo explica el CEO de la empresa, Daniel Lorenzo, quien señala que lo que se ha conseguido principalmente es digitalizar el proceso de construcción a pie de obra, permitiendo un control preciso de cada tarea involucrada en la edificación. Este avance permite, por ejemplo, reducir los plazos, siendo capaz de ser cuatro veces más rápido, así como disminuir los costes hasta un 30% y contribuir a la sostenibilidad del sector.

Máquina automatizada

Todo comenzó hace siete años. Lorenzo es ingeniero de edificación y, tras años trabajando, entendió que las problemáticas del sector de la construcción se focalizaban en los tiempos, los costes y la sostenibilidad. Por ello, junto a su equipo, vislumbraron una nueva forma de abordar la construcción de edificios y comenzaron a desarrollar prototipos para solucionar estos problemas.

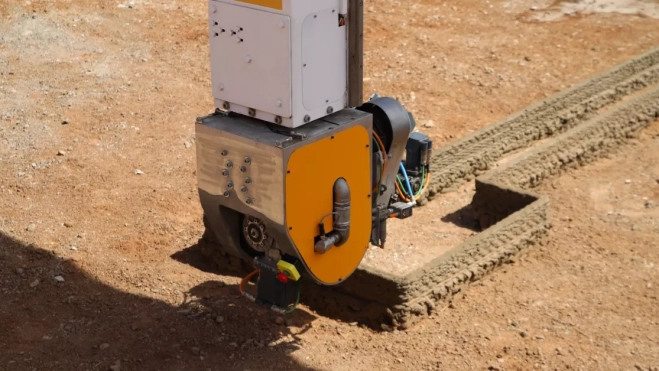

Nace así la tecnología de Evoconstructor, una máquina que transforma un modelo 3D cargado en su software en una estructura física del edificio. A la máquina, situada en plena obra, “se le conecta una manguera por donde se inyecta un material de construcción, en este caso un mortero de cemento - a la larga se podrán utilizar nuevos materiales -. Entonces, con la inyección de ese material, el robot va guiando la boquilla para ir dibujando toda la estructura de la casa o del edificio”, explica el CEO de la compañía.

“La máquina no es sólo una impresora 3D”, asegura Lorenzo, “en realidad es la máquina para la construcción más grande y completa que nunca se haya fabricado porque va más allá que el simple hecho de hacer una pared, sino que también te hace el acabado, la nivelación y coloca azulejos de forma milimétrica”, entre otras acciones. Para ello, al robot se le van cambiando las herramientas en base a la tarea que vaya a ejecutar.

En resumen, el proceso comienza con la impresión de los encofrados de cimentación. Luego, se colocan manualmente las armaduras, se hormigona y se nivela el suelo mediante un kit de herramientas automatizado. Posteriormente, la máquina imprime las paredes, incluidos tabiques interiores y huecos para ventanas, capa por capa, hasta alcanzar la altura deseada. El proceso culmina con la automatización de la colocación de azulejos o pavimento y la ejecución del forjado.

Más rápido, más sostenible y más barato

Con esta maquinaria, se automatizan un 60% de las tareas que se llevan a cabo en la construcción de un edificio y es capaz de recabar datos en tiempo real de todas las acciones que se realizan. La capacidad de digitalización del proceso al pie de obra ayuda a solventar algunos de los problemas que atraviesan al sector, pues optimiza el uso de materiales, minimiza riesgos y asegura el cumplimiento de plazos.

Por ejemplo, contribuye a la sostenibilidad del sector - “responsable de un 39% del CO2 que se emite en el planeta” -, al “utilizar única y exclusivamente la cantidad de material necesario, disminuyendo así los residuos en obra”. Reduce, asimismo, “un 60% de la energía consumida en el proceso de construcción”, pues se trata de “un único equipamiento que hace uso de motores eléctricos de gran capacidad”. Además, al encontrarse en plena obra, no hace falta trasladar los materiales, por lo que se reduce también la huella de carbono.

En este camino de reducción, los costes también disminuyen hasta un 30% del presupuesto de ejecución y los plazos son “cuatro veces más rápidos”. “Si una obra dura 12 meses, se queda en tres meses si la máquina está trabajando durante 24 horas a la semana”, destaca Lorenzo.

Un edificio en Arinaga

Por ahora estos datos son teóricos, expone Lorenzo, pero “ese es el potencial de la máquina ahora en el terreno”, que ya se pudo apreciar hace dos años cuando inauguraron una casa piloto de 30 m2 en sus instalaciones del polígono industrial de Arinaga. De los prototipos se han lanzado a la fase comercial, estando ya patentada en mercados clave como China, India, Brasil, Europa y EE. UU.

Toda esta revolución tecnológica se materializará en un edificio en Arinaga, siendo la primera construcción real más allá de la versión piloto, que albergará una sala cultural, vestuarios y un baño público. La estructura consta de dos volúmenes distribuidos alrededor de un patio interior ajardinado, con uno de los edificios distribuido en dos plantas diáfanas y otro de una sola planta, que presenta una fachada curva hacia la intersección de las calles Martinete y Fresadora. Esta construcción es promovida por la Entidad de Conservación de la Zona Industrial de Arinaga (Ecoaga).